Quanto vorrebbero le aziende manifatturiere tornare “ai bei vecchi tempi” quando potevano primeggiare solamente battendo la concorrenza sul mercato, lanciare prodotti a un costo inferiore, o differenziandosi proponendo prodotti di maggiore qualità. Purtroppo per loro, queste classiche misure di competitività sono oggi divenute pretese da parte dei consumatori. Volvo, per esempio, mentre lotta per affermarsi sul mercato, non può dimenticare la sicurezza, data per scontata dai consumatori.

Distinguersi, sta dunque diventando sempre più difficile per i produttori. Molte aziende stanno scommettendo grosso sulle nuove tecnologie, in particolare quelle che danno vita a prodotti intelligenti. Tuttavia, grandi scommesse comportano grandi rischi: la complessità attuale dei prodotti è così elevata che eventuali errori di progettazione, in particolar modo software, possono facilmente insinuarsi inosservati.

Basti pensare ai termostati Nest, che progettati per valutare e fornire in anticipo il fabbisogno di calore, hanno lasciato le persone al freddo nel bel mezzo della notte; oppure ai veicoli Toyota, che acceleravano incontrollabilmente.

Questi problemi si devono in gran parte alla complessità originata dall’accostamento di software in continuo cambiamento, su parti elettroniche e hardware, in altrettanto mutamento. Il livello di complessità è oramai così elevato che è praticamente impossibile prevedere e testare tutte le interazioni del sistema.

Il problema è ulteriormente aggravato dal tentativo dei produttori di creare prodotti capaci di “imparare”. I prodotti, non solo sono più “intelligenti” grazie al software interno, ma sono anche progettati per incrementare la loro intelligenza nel tempo, attraverso le informazioni acquisite nel proprio ambiente operativo.

Queste informazioni possono provenire da dati operativi e di performance nonché da altri prodotti e sistemi: molti dei prodotti di oggi non sono più in grado di funzionare autonomamente. Si consideri un distributore automatico in un’area di servizio isolata nel mezzo del Wyoming. Si tratta di un distributore isolato? Non necessariamente: se dotato di sensori e collegato ad un backbone IT, il macchinario è in grado di rilevare le modalità di utilizzo, di monitorare la giacenza e di effettuare gli ordini prima di esaurire un prodotto.

L’esempio è semplice ma il suo concetto è estendibile a settori differenti (dalle automobili che condividono dati telematici, ai prodotti di consumo, alle centrali nucleari).

Che i prodotti siano intelligenti, interconnessi e funzionali è oggi un’aspettativa.

L’Internet of Things (IoT) è già qui

Recentemente si è discusso su come utilizzare la tecnologia per dare un senso a tutti i dati provenienti dai prodotti. Le punte delle trivellatrici intelligenti ad esempio, utilizzate per l’estrazione del petrolio e del gas, sono in grado di generare più di un milione di dati per ogni minuto di perforazione. Le tecnologie di analisi si stanno evolvendo per poter dare un senso a questi dati, condividendoli in Cloud e collegando le punte perforatrici ai loro ecosistemi.

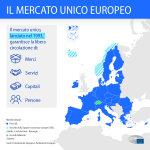

Si tratta di una vera sfida. Ancor più complicato, però, risulta lo sviluppo di prodotti intelligenti, funzionali e interconnessi senza mettere a rischio le loro performance. La complessità è dovuta all’interconnessione di questi prodotti, che di fatto lega le loro performance a qualcosa di estraneo, al di fuori del controllo da parte del team primario di progettazione. Gli oggetti possono infatti essere collegati ad altri oggetti (interconnessione macchina-macchina), a un ecosistema di supporto, o a entrambi, diventando letteralmente sistemi all’interno di altri sistemi.

Questo elevato livello di interconnessione, dove tutte le cose sono tra loro collegate, è spesso chiamato Internet of Things (IoT). Il CEO di Forbes, la famosa rivista americana di tecnologia e finanza, lo chiama Internet of Everything (IoE), prevedendone una crescita dieci volte più rapida rispetto a internet.

Come si fa dunque a progettare in ambienti così interconnessi, al di fuori del controllo diretto? Se è già abbastanza difficile progettare prodotti autonomi, in cui il software e l’hardware cambiano contemporaneamente, lo è ancor di più nel caso di prodotti che hanno bisogno di connettersi e comunicare con altri prodotti e sistemi in modo intelligente.

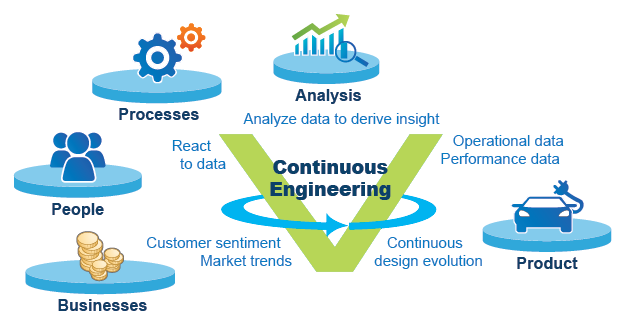

Il successo richiede l’ingegneria continua, il “Continuous Engineering”

Per riuscire a raggiungere questo obiettivo, un produttore deve essere in grado di gestire la complessità della progettazione di sistemi all’interno di altri sistemi. Ma non solo. Deve anche essere abbastanza agile per affrontare il cambiamento costante del prodotto, che richiede il test continuo delle potenziali interazioni tra sistemi, l’analisi delle prestazioni per comprenderne le carenze operative e le opportunità di miglioramento. In breve, l’ingegneria non può mai fermarsi se il cambiamento è costante. Le aziende manifatturiere di successo devono essere in grado di adottare il Continuous Engineering.

Per riuscire a raggiungere questo obiettivo, un produttore deve essere in grado di gestire la complessità della progettazione di sistemi all’interno di altri sistemi. Ma non solo. Deve anche essere abbastanza agile per affrontare il cambiamento costante del prodotto, che richiede il test continuo delle potenziali interazioni tra sistemi, l’analisi delle prestazioni per comprenderne le carenze operative e le opportunità di miglioramento. In breve, l’ingegneria non può mai fermarsi se il cambiamento è costante. Le aziende manifatturiere di successo devono essere in grado di adottare il Continuous Engineering.

Il Continuous Engineering è la capacità aziendale di accelerare il rilascio di prodotti sempre più complessi e interconnessi, consentendo agli ingegneri di approfondirne la complessità durante tutto il ciclo di vita, senza tralasciare la gestione dei costi, della qualità e dei rischi. Continuous Engineering significa applicare costantemente gli strumenti, le metodologie e le tecniche più idee ad affrontare quel cambiamento continuo, capace di cancellare il divario esistente tra il sistema progettato e i requisiti provenienti della realtà.

Il Continuous Engineering non è “continuo” nel senso che non ha mai fine. Significa piuttosto essere da supporto all’attuale bisogno di non smettere mai di ripensare, ridisegnare, reintegrare e rinnovare prodotti e sistemi. Si tratta di aiutare gli ingegneri a lavorare nel modo in cui vogliono lavorare: facilità di accesso a tutti gli strumenti, dati e competenze necessarie a fare al meglio il proprio lavoro, riducendo allo stesso tempo la reinvenzione, limitando i costi a valle, e favorendo la collaborazione trasversale.

I principi del Continuous Engineering includono:

- accesso libero e visibilità di tutte le informazioni del progetto, indipendentemente dalla fonte, per facilitare la giusta decisione al momento giusto;

- verifica continua delle esigenze e del progetto in tutte le fasi del ciclo di vita del prodotto, per evitare rifacimenti e raggiungere elevati livelli di qualità in tempi rapidi;

- l’adozione del riuso strategico in tutto il ciclo di vita del progetto, al fine di incrementare l’efficienza, progettare più linee di prodotto e gestire la complessità.

Nessuno di questi principi è nuovo o appartenente unicamente al Continuous Engineering: la conoscenza delle informazioni, la verifica del lavoro svolto e il riutilizzo delle risorse di progettazione sono state da tempo riconosciute come Best Practice. In un ambiente di Continuous Engineering, però, questi fattori diventano vitali.

Si noti che i principi di Continuous Engineering non comportano nuove modalità di lavoro per essere implementati: i team di sviluppo non devono buttare via tutto ciò che sanno; dovranno andare a migliorare le metodologie chiave di un processo di Continuous Engineering.

Svincolare le informazioni di progetto consente di utilizzare standard aperti per accedere alle informazioni tecniche, ovunque esse risiedano. Si tratta comunque di più che un semplice accesso. Molti dati di un’azienda (fino all’85%) non sono strutturati. Questa pratica include anche l’uso di analisi che incrementano la comprensione della pletora di dati tecnici tipicamente associati alla progettazione di un prodotto complesso, dati che possono essere sparsi nei vari database dell’azienda, o dati di performance generati dal prodotto stesso durante il funzionamento.

Una maggior visibilità dei dati può essere raggiunta in modi differenti: a volte gli ingegneri vogliono solo comprendere le relazioni tra i dati (per esempio quale software è associato a quale hardware), altre volte, hanno bisogno di visualizzare i dati all’interno di una struttura specifica (es. ISO26262).

Gli strumenti di analisi possono aiutare a identificare le tendenze e le incongruenze che non possono essere rilevate dall’occhio umano.

La verifica costante è la pratica di modellazione del comportamento dei sistemi nelle prime fasi del ciclo di sviluppo dei prodotti, e l’applicazione delle tecnologie di simulazione e di test nelle fasi successive, fino a completamento del progetto. Nelle fasi iniziali della progettazione il cambiamento è frequente; la verifica è dunque indispensabile per capire l’impatto delle modifiche non solo sull’immediato disegno del prodotto, ma anche su requisiti e test. Questa pratica raccoglie i contributi di diverse discipline in modo che i problemi d’integrazione possano essere scoperti a monte, piuttosto che attraverso un test di integrazione nel tardo ciclo di vita, quando apportare cambiamenti all’interno delle singole discipline risulta più difficile.

La verifica continua coinvolge tuttavia molti più aspetti, al di là della mera simulazione: include anche la verifica che le funzionalità previste corrispondano all’aspettativa del cliente e alle tendenze del mercato. Questo genere di verifiche prevede l’analisi di contenuti presenti su blog, social networks, internet, per comprendere come i clienti percepiscono i prodotti sul mercato.

Il riuso strategico sfrutta il più possibile il capitale intellettuale nelle fasi di pianificazione ed esecuzione di un progetto.

È allettante in fase di inizio di un progetto, riprendere qualcosa che ha funzionato in passato, per copiarlo e modificarlo. Si tratta sì di riuso ma non strategico, perché l’atto di copiare i dati di progettazione genera un nuovo insieme di dati che deve essere sincronizzato con quello vecchio, da cui però è mantenuto separato. Questo processo non solo raddoppia la quantità di dati, raddoppia anche la complessità.

Riutilizzare strategicamente le informazioni di progetto spesso significa riutilizzare una linea di prodotti.

Una linea di prodotti consente ad un ingegnere di definire una sola volta i sistemi chiave e i componenti che esistono in comune tra più varianti di tale prodotto. Il vantaggio di questa strategia è evidente considerando il numero di varianti esistente in molti prodotti, quali:

- automobili: una macchina ha decine di diverse varianti;

- dispositivi mobili: 900 varianti di piattaforme smartphone;

- aerospazio: quasi ogni cliente richiede una variante personalizzata.

Gestisci i progetti con IBM, leader tecnologico

In sintesi, IBM fornisce una vasta gamma di funzionalità volte ad abilitare il Continuous Engineering. La soluzione IBM è connessa…integrata…indicizzata…e utilizza un framework comune aperto. È una soluzione aperta, che facilita l’interazione con gli investimenti legacy, ed integra inoltre le più recenti tecnologie relative ai social network e all’analisi di un’applicazione di sviluppo. IBM fornisce alle aziende gli strumenti per raggiungere il rigore, la conformità, la velocità, e la completezza, il tutto con un approccio più agile.

Il successo in un ambiente di produzione competitivo come quello odierno richiede l’integrazione in tutto il ciclo di sviluppo per raggiungere la tracciabilità e la collaborazione, e necessita di molteplici analisi al fine di comprendere le implicazioni del cambiamento.

Il tempo dei progetti a isole di ingegneri e strumenti è passato: è giunto il momento del Continuous Engineering

Vuoi saperne di più? Scarica il whitepaper: “L’ingegneria continua for Dummies”.

Per maggiori informazioni contatta Profesia all’indirizzo mail contact@profesia.it o telefonicamente allo 0110120371 (sede di Torino) o allo 0687811097 (sede di Roma).